Парогазовые технологии в теплоэнергетике

21.05.09 16:42

Электрический КПД парогазовых установок (ПГУ) достигает 58% (а при использовании пара для выработки тепла общий КПД возрастает до 96%), в то время как обычная электростанция выдает 35%. ПГУ – реальная и выгодная перспектива теплоэнергетики, и строительство таких блоков лежит в основе государственной программы модернизации энергетической отрасли страны.

Электрический КПД парогазовых установок (ПГУ) достигает 58% (а при использовании пара для выработки тепла общий КПД возрастает до 96%), в то время как обычная электростанция выдает 35%. ПГУ – реальная и выгодная перспектива теплоэнергетики, и строительство таких блоков лежит в основе государственной программы модернизации энергетической отрасли страны.

«Классическая» ПГУ состоит из двух газовых турбин, двух котлов-утилизаторов (КУ), одной паровой турбины и трех турбогенераторов. Существуют и другие схемы – например, в одновальной газовая и паровая турбина расположены на одном валу с генератором, который должен покрывать мощность, вырабатываемую обеими турбинами. Такие схемы предлагаются крупными зарубежными концернами, которые производят все – от турбин до котлов. Эта схема меньше по капвложениям, но имеет неприятную особенность – если сломалась одна из турбин, приходится отключать весь энергоблок. В двух- и трехвальной конструкциях каждая турбина имеет свой генератор, именно такие схемы ПГУ (особенно трехвальная) и получили распространение в России.

Строительством ПГУ в России занимаются специализированные компании –EPC-контракторы (инжиниринг, поставка и строительство). Этим компаниям подконтролен весь цикл строительства, начиная от подбора оборудования, они распоряжаются денежными потоками заказчика. EPCM-контракторы занимаются исключительно консультированием (менеджментом) проектов, а финансами управляет заказчик строительства.

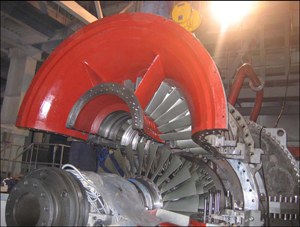

ГТЭ-160 в машзале Калининградской ТЭЦ-2 (фото ОАО «Силовые машины»)

ГТЭ-160 в машзале Калининградской ТЭЦ-2 (фото ОАО «Силовые машины»)

Подготовка газа

Чтобы подвести к энергоблоку ПГУ городской ГРЭС топливо, на газовой магистрали устанавливается газораспределительный пункт и организуется ответвление. После очистки от воды и примесей газ поступает в дожимную компрессорную станцию (ДКС).

Система питания газовых турбин самого распространенного энергоблока ПГУ-450 МВт должна подавать газ под давлением 24-35 атм с расходом 80-90 т/час, что обусловлено конструкцией газовых турбин и требованиями к самому газу (давление, температура, чистота). В ДКС можно применять и винтовые, и поршневые, и центробежные насосы (обычно станция оснащается тремя компрессорами – двумя рабочими и одним резервным). Давление магистрального газа - 6-12 атм (связано с сезонными колебаниями спроса на газ), температура от -10 до +12°С. Давление на входе в турбину – 22-23 атм, температура газа - 50°С.

В свете обострения проблемы утилизации попутного нефтяного газа (ПНГ) не исключено, что активизируется также строительство работающих на нем блоков. ПНГ – смесь пропана, бутана и метана, это так называемый «жирный» газ, и проходные сечения клапанов обычного компрессора быстро забьются. Для работы с ПНГ нужны специальные компрессоры, а это достаточно редкий класс оборудования. Кроме того, теплотворная способность ПНГ меньше, и его нужно больше для получения той же мощности. Также требуются другие камеры сгорания и горелочный модуль газотурбинной установки.

Винтовые маслозаполненные компрессоры GRASSO (Германия) на дожимной стационарной блочно-контейнерной станции (фото компании «НОЭМИ»)

Винтовые маслозаполненные компрессоры GRASSO (Германия) на дожимной стационарной блочно-контейнерной станции (фото компании «НОЭМИ»)

Винтовые компрессоры с системой смазки «дотягивают» до 13 атм, винтовые без смазки могут перекрыть и 24 атм. Поршневые тоже легко достигают нужного давления, но как и винтовые ограничены по производительности, кроме того имеют значительные габариты (а при 1000 м³/ч становятся малотранспортабельными). Центробежные насосы легко «проглатывают» 24 атм, имея огромную производительность, потребную для непрерывного сжигания газа в турбинах.

Ситуация на рынке компрессоров постоянно меняется, все производители, а их очень много, стараются отслеживать спрос. Однако сейчас при строительстве ПГУ в Московской области ДКС обычно комплектуются немецкими компрессорами.

В целях безопасности фильтрация газа и его сжатие организованы в отдельном от ПГУ здании - блоке подготовки газа (БПГ), по этой же причине не создается и газохранилищ. На входе в блок ПГУ, непосредственно после фильтров, желательно установить приборы учета газа. Его расход зависит от температуры и влажности, поэтому расхождения между показаниями «Газпрома» и потребителя могут быть существенными. Применять можно любой сертифицированный тип расходомера (разница между разными приборами в основном в цене при близкой точности измерений), однако наиболее распространены на коммерческом учете газа т.н. турбинные расходомеры.

Газовая турбина – всему голова

Газовая турбина состоит из турбинной части, камеры сгорания и многоступенчатого осевого лопаточного компрессора, который забирает атмосферный воздух через фильтры и комплексное воздухоочистительное устройство (КВОУ), которое имеет систему подогрева воздуха для предотвращения обледенения решеток фильтра. Сжатый воздух поступает в камеру сгорания, где при смешении с топливным газом и протекает реакция горения. В лопаточном аппарате турбины тепловая энергия сжатых и раскаленных продуктов сгорания при расширении преобразуется в механическую работу – вращение вала газотурбинной установки (ГТУ) и подсоединенного турбогенератора. Кроме того, около 50% мощности, вырабатываемой турбинной частью, затрачивается на привод воздушного компрессора, «сидящего» на том же валу, поэтому на привод генератора остается 50% - это и есть номинальная мощность турбины.

Сборка турбины ГТЭ-65 на базе ЛМЗ (фото ОАО «Силовые машины»)

Сборка турбины ГТЭ-65 на базе ЛМЗ (фото ОАО «Силовые машины»)

Чем выше температура в камере сгорания, тем выше КПД турбины и ПГУ в целом. КПД газовой турбины ниже, чем паровой, и равен 35-37%. Турбины ранжируются по мощности: до 30 МВт, до 70 МВт, до 100 МВт, 150 МВт, 270 МВт и выше (если ПГУ имеет проектную мощность 450 МВт, то газовая турбина должна выдавать 270 МВт). Чем больше КПД, тем меньше расход условного топлива на выработку 1 КВт•ч. Расход 180-200 г/кВт•ч считается хорошим результатом.

«От мощности газовой турбины зависит весь проект ПГУ, - считает Сергей Жуков, директор по корпоративному управлению и развитию Группы компаний Теплоэнергосервис (ГК ТЭС, Екатеринбург). - Она имеет определенный расход рабочего тела (газа), измеряемый в т/ч или кг/с – соответственно, котел-утилизатор (КУ) выбирается таким, чтобы мог «переварить» выдаваемую турбиной массу рабочего тела. Например, EPC-контрактор, имея задание спроектировать ПГУ мощностью 450 МВт, выбирает газовую турбину мощностью 270 МВт. Расход и температура (например, 550ºС) на выхлопе этой турбины известны. КУ должен максимально использовать данные температуру и расход. Рассчитывается температура пара на выходе и его расход (допустим, 100 кг/с температурой 500ºС). Затем производитель паровой турбины проектирует или подбирает модель из имеющихся. Если на выходе не получается нужной мощности, всю цепочку необходимо повторить, начиная от газовой турбины.

Ее номинальная мощность зависит от условий работы. На Севере, например, холодный воздух, и мощность будет самой высокой, в жарком климате она снижается. Производители приводят графики мощности в зависимости от температуры наружного воздуха».

Две действующие ГТЭ-160 в составе блока ПГУ-450 на ТЭЦ-21 (фото ОАО «Мосэнерго»)

Две действующие ГТЭ-160 в составе блока ПГУ-450 на ТЭЦ-21 (фото ОАО «Мосэнерго»)

Главный российский производитель газовых турбин (лидирует по номенклатуре и общему количеству выпускаемой продукции) для ПГУ - ОАО «Силовые машины», выпускающее турбины на базе Ленинградского металлического завода (ЛМЗ) по лицензии Siemens (Германия). Известна также продукция ОАО «Сатурн - Газовые Турбины» (Рыбинск), ФГУП «ММПП «Салют» (Москва), ОАО «Авиадвигатель» (Пермь). Владеет документацией на производство ОАО «Уральский турбинный завод» (УТЗ, Екатеринбург). Из-за рубежа привозят турбины марок ABB, General Electric, Mitsubishi.

Строящиеся в Московской области ПГУ (почти все новое строительство сосредоточено там) оснащаются турбинами в основном производства «Силовых машин». На Тюменской ТЭЦ построен блок ПГУ-200 МВт, там также установлена 70-мегаваттная турбина Siemens. В 2008 году «Силовые машины» изготовили головной образец стационарной энергетической газотурбинной установки среднего класса мощности ГТЭ-65 для блоков ПГУ. Турбина предназначена в основном для комбинированной выработки электроэнергии в цикле ПГУ мощностью до 200 МВт с КПД не ниже 52%. Уже испытаны основные узлы ГТЭ-65 - компрессор, охлаждаемые лопатки турбины, камера сгорания.

Конкуренцию «Силовым машинам» в производстве газовых турбин средней мощности может составить ГК ТЭС: в Инженерном центре Группы заканчивается рабочее проектирование газотурбинной установки на 45-55 МВт. Установка характеризуется современными параметрами цикла: температура газа перед турбиной 1200ºС, степень сжатия 17, электрический КПД 35%, теплопроизводительность 60 Гкал/час. Эту машину можно будет использовать для строительства ГТУ-ТЭЦ и модернизации паросиловых блоков.

«Чисто российской газовой турбины большой мощности сейчас нет, а поскольку для минимизации капиталовложений в 1 МВт электроэнергии стараются строить мощные блоки, то на крупные ПГУ устанавливаются исключительно лицензионные и импортные газовые турбины, - говорит Сергей Жуков. – ПГУ мощностью ниже 200 МВт строить нецелесообразно – для таких блоков можно подобрать газовую турбину, но тогда паровая будет небольшой мощности, и в целом ПГУ будет недостаточно эффективна. Есть российская разработка, это модель ГТЭ-110 производства «Сатурн - Газовые Турбины», а все более мощные турбины выпускаются по лицензии «Силовыми машинами» или импортируются – удалось это пока продукции Mitsubishi и General Electric, случаи применения турбин марок Alstom и Ansaldo мне неизвестны.

Мощностной ряд у всех зарубежных производителей ГТУ примерно одинаков. Они различаются по температуре газов и расходу топлива, и в связи с этими параметрами выбирается и котел-утилизатор».

Номинально турбина служит 20-25 лет, реально - гораздо дольше благодаря плановым, предупредительным и капитальным ремонтам, периодической замене лопаток. После установки турбины монтажники настраивают все ее основные системы, в том числе маслоснабжения, регулирования, запального газа, жидкого и газообразного топлива, и вспомогательного оборудование, включая КВОУ.

Газовые турбины подлежат контролю со стороны экологических служб – существуют требования к ним по эмиссии оксидов азота NOx и других вредных веществ. Нужно отметить, что российские газовые турбины пока не располагают экологически чистыми камерами сгорания. Первая камера сгорания с низкой эмиссией NOx турбины ГТЭ-45 (ГК ТЭС) проходит сейчас стендовые испытания.

Теплота сгорания не пропадет

Рост КПД от сжигания газа происходит благодаря наличию котла-утилизатора (КУ), на вход которого подаются продукты сгорания, и паровой турбины, в которую поступает пар, выработанный в КУ. Котлы-утилизаторы в зависимости от тепловой схемы ПГУ могут быть самых различных конструкций – с одним, двумя или тремя контурами давлений, вертикальные и горизонтальные, с естественной и принудительной циркуляцией, а также прямоточные.

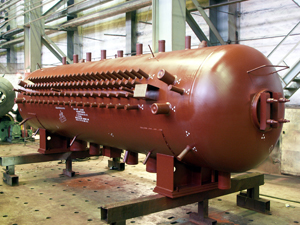

Модуль котла-утилизатора (фото ГК «РЭМКО»)

Модуль котла-утилизатора (фото ГК «РЭМКО»)

Если в классическом котле ТЭЦ организована система горения (газ, угольная пыль или мазут должны поступать по магистралям топливоподачи), то в КУ все эти конструктивные элементы отсутствуют - раскаленные газы проходят сквозь котел, контактируя с поверхностями нагрева (выполняются из труб с наружным спирально-ленточным оребрением): пароперегреватели высокого, среднего и низкого давления, а также промежуточный пароперегреватель, экономайзеры высокого, среднего и низкого давления, испарители высокого, среднего и низкого давления, газовый подогреватель конденсата (ГПК).

Чтобы КУ служил дольше и не приходилось его чистить, предусмотрено множество мероприятий. Во-первых, проводится так называемая заводская консервация внутренней поверхности – нанесение защитного покрытия.

Во-вторых, подводимая от береговой насосной станции (или от имеющейся системы водоснабжения) вода поступает в отдельный цех водоподготовки. Любые примеси вызовут коррозию пароводяного тракта КУ, а затем и коррозию проточной части паровой турбины, поэтому вода очищается от всех солей кремния и натрия на обессоливающей установке. Также из воды удаляется кислород, а ее pH смещается в щелочную сторону. Все эти мероприятия масштабно проводятся при пусковых операция ПГУ и повторном заполнении контуров после продувки, в штатном же режиме воду приходится только периодически пополнять из-за неизбежного испарения.

Барабан котла-утилизатора «Ивтеплосеть» (фото ГК «РЭМКО»)

Барабан котла-утилизатора «Ивтеплосеть» (фото ГК «РЭМКО»)

Ведущий российский производитель котлов-утилизаторов – ОАО «ЗиО-Подольск» (ЗАО «РЭМКО»), начавший их выпуск в 1992 году. В 2009 году ЗАО «РЭМКО» подписало соглашение с европейским производителем котлов-утилизаторов – голландской фирмой NEM bv., о совместном продвижении на российском рынке КУ, которые будут изготавливаться на ОАО «ЗиО-Подольск» по инжинирингу NEM. Также выпускают котлы-утилизаторы завод «Белэнергомаш» (Белгород) и ОАО «ЭМАльянс» из Москвы (приобрело лицензию Nooter-Eriksen на производство КУ). Из иностранцев в России представлены компании CMI Energy (Франция-Бельгия), Ansaldo Caldaie (Италия), Doosan (Корея), Gama Guc (Турция) и другие, однако их продукция не находит широкого спроса – российский котлы при сравнимом качестве значительно дешевле.

Пройдя через испарительные контуры КУ высокого и низкого давления, пар перегревается до 500-550°С, а его давление достигает 130 атм, что делает возможным использование паровой турбины.

Паровая турбина и подогрев воды

Котел-утилизатор соединен с паросиловым блоком по пару и воде только трубопроводами и запорными задвижками. Паровая турбина преобразует кинетическую энергию пара в механическую работу – его поток поступает через направляющие аппараты на рабочие лопатки, закрепленные по окружности ротора, и приводит его в движение.

ПГУ оснащаются либо теплофикационными паровыми турбинами (с противодавлением, с регулируемым отбором пара или с отбором и противодавлением одновременно, в зависимости от технологической схемы использования пара), либо конденсационными. В первом случае пар используется для подогрева сетевой воды (в таком случае ПГУ генерирует также и тепловую мощность, что востребовано в городских условиях), во втором сразу попадает в конденсатор, но в конечном счете вся вода по замкнутому циклу насосом закачивается в КУ.

Одноцилиндровая паровая теплофикационная турбина Т-56/70-8,8 (фото ОАО «Уральский турбинный завод»)

Одноцилиндровая паровая теплофикационная турбина Т-56/70-8,8 (фото ОАО «Уральский турбинный завод»)

Потребность в паре для удовлетворения собственных нужд ПГУ может быть организована даже с помощью конденсационных турбин (поскольку для станции нужна очень малая доля пара), необходимости в установки теплофикационной в таком случае нет.

Перевод воды из пара в жидкую фазу обеспечивает конденсатор, куда закачивается циркуляционная вода либо из реки, либо из пруда-охладителя. Это зависит от системы водоснабжения – если она открытая, вода из реки поступает в конденсатор и сбрасывается. В окрестностях Москвы, например, рек практически нет, и там система, как правило, замкнутая – после конденсатора вода идет в градирню либо в пруд-охладитель (возможно, путем разбрызгивания на воздухе).

Конкурентоспособные паровые турбины различной мощности выпускают четыре российских завода – Ленинградский металлический и Калужский турбинный (входят в состав «Силовых машин»), Уральский турбинный, Уральский завод энергомашиностроения (входит в ГК ТЭС), поставляется также зарубежная продукция. КПД лучших паровых турбин достигает 45%.

Механическая обработка ротора паровой турбины на промплощадке ГК ТЭС

Механическая обработка ротора паровой турбины на промплощадке ГК ТЭС

Если все продукты сгорания природного газа используются для производства пара, то выдаваемая газовой и паровой частью ПГУ мощность соотносится как 70/30, то есть энергоблок 100 МВт производит примерно 30 МВт от паровой турбины и 70 МВт от всех газовых (одной или двух).

Турбину на лопатки не положишь

Лопатка состоит из хвостовика, который является элементом ее крепления к диску или валу турбины, и пера, участвующего в реализации крутящего момента. Лопатки фиксируются в ободе с помощью замков.

Конструктивно охлаждаемые лопатки могут выполняться полыми с внутренним оребрением, с интенсификаторами теплообмена, со струйным охлаждением входной кромки, перфорированием дефлектора и профилей рабочей части. Для оформления внутренних полостей в охлаждаемых лопатках при вакуумном точном литье используются керамические стержни сложной конфигурации. Чаще всего в газовых турбинах применяются конвективно-пленочная, дефлекторная и петлевая схемы охлаждения лопаток.

Лопатки газовых турбин работают при температурах, близких к 1500ºС (это максимум, достигнутый на самой последней турбине Siemens мощностью 340 МВт). Воздух в лопатки поступает из компрессора турбины с температурой 500ºС, затем выбрасывается в проточную часть. Если это происходит через перфорацию в профильной части лопатки, то помимо внутреннего реализуется дополнительное пленочное охлаждение внешней поверхности лопатки, и ее температура понижается до 800ºС. Ресурс таких лопаток – 30-40 тыс. часов.

В паровых турбинах жаропрочные сплавы не применяются, поскольку максимальная температура там не более 700ºС. Используются проверенные хромистые стали 12Х13, 10Х13. Их не нужно охлаждать, ресурс таких лопаток легко достигает 60 тыс. часов и более.

Лопатки паровых турбин (фото ГК ТЭС)

Лопатки паровых турбин (фото ГК ТЭС)

«Лопатки – наиболее напряженные и ответственные части проточной части турбины и самый дорогой ее элемент, - утверждает Юрий Русецкий, генеральный конструктор по газотурбостроению ГК ТЭС. - Только отливка самой простой лопатки для зарубежной газовой турбины стоит $2000 (без обработки хвостовика и нанесения термобарьерного покрытия). Это самый дорогой элемент любой турбины. Скажем, сегодня можно отдать €15 млн за SGT-800 мощностью 47 МВт (патент на эту турбину Siemens купил у Alstom) - но после 100000 часов работы ее сервис обойдется в 1,5 раза дороже. Российская машина в обслуживании намного дешевле, но это не означает, что наши лопатки хуже качеством – напротив, лучше. Сегодня несколько российских компании, в том числе Завод турбинных лопаток (ЗТЛ, С.Петербург) выпускают продукцию по заказам крупнейших мировых компаний».

У каждого производителя газовых и паровых турбин в ассортименте имеется весь комплект «своих» лопаток – и даже больше. Доступны лопатки для сотни видов турбин любой мощности, из нержавеющих жаропрочных сталей и титановых сплавов, нужного профиля (цилиндрического, с винтовой закруткой, хвостовиком, саблевидного) и назначения (для диафрагм, сепарации влаги, направляющие и др.).

Турбина Т-53/67-8,0 (фото ОАО «Уральский турбинный завод»)

Турбина Т-53/67-8,0 (фото ОАО «Уральский турбинный завод»)

«Покупать ли лопатки того же производителя, что изготовил турбину, решает главный инженер ПГУ, - говорит Михаил Соловьев, начальник отдела продаж ЗТЛ («Силовые машины»). – Мы можем сделать лопатки на любые другие турбины, российские или импортные, если заказчик предоставит чертеж, хотя по факту весь заказ приходится турбины нашего производства. Лопатки стоят по разному – от нескольких тысяч рублей (самые простые) до сотен тысяч рублей. Цена определяется материалом, конструкцией, сложностью изготовления».

Есть энергия!

Выработку электроэнергии промышленной частоты 50 Гц обеспечивают генераторы, каждый из которых связан со «своей» турбиной. Роторы турбин для ПГУ в рабочем режиме могут вращаться только с частотой 50 оборотов в секунду – иные, приводные турбины устанавливаются на судах или тепловозах, где нужна возможность менять частоту вращения вала.

Основные параметры генератора – мощность, КПД и отношение массы к мощности (чем это значение меньше, тем лучше: требуются не такие массивные фундаменты, снижаются затраты на транспортировку и монтажные работы).

Важнейший параметр – коэффициент полезного действия, причем чем выше мощность генератора, тем больше КПД. Например, КПД генератора ТТК-25 ООО «Электротяжмаш – Привод» (Лысьва, Пермский край) достигает 98% (потребляемая им от паровой турбины механическая мощность на 2% выше выдаваемой в сеть электрической мощности с напряжением 6,3-10 кВ). Потери мощности происходят на системе охлаждения, трении подшипников, электрическом сопротивлении токопроводов.

Генератор ТТК-110 мощностью 110 МВт на испытательной станции (фото ООО «Электротяжмаш – Привод»)

Генератор ТТК-110 мощностью 110 МВт на испытательной станции (фото ООО «Электротяжмаш – Привод»)

«В газовых турбинах – как одно-, так и двухвальных (в отличие от паровых турбин), используются шариковые подшипники качения, тогда как вал турбогенератора построен на подшипниках скольжения, – рассказывает Николай Гусельников, главный конструктор ООО «Электротяжмаш – Привод». – Основные отличия турбогенераторов, сопрягаемых с газовыми турбинами от сопрягаемых с паровыми состоят в следующем. «Паровой» генератор имеет один общий передний подшипник с валом паровой турбины – в «газовых» же оба подшипника являются частью генератора. В остальном конструкция генераторов аналогична.

Обычно генераторы универсальны. Производители разрабатывают модели, у которых активная часть (вал ротора, обмотки статора и ротора) имеют определенные параметры для выработки заданной мощности, а конструкция подшипников и направление выводов (с которых снимается напряжение от генератора) определяется тем, с какой турбиной будет сопрягаться генератор. Так, паровая турбина и ее генератор в ПГУ обычно располагается на высоте 7-9 м (под ней – паровой котел и конденсатор турбины), поэтому выводы с нее нужно направлять вниз, а газовые турбины стоят на уровне фундамента».

На рынке промышленных турбогенераторов также представлены Siemens, НПО «Элсиб» (Новосибирск), подразделения «Силовых машин»: «Электросила» и «Ленинградский электрический завод» (ЛЭС). Модульность конструкции позволяет производителям гибко реагировать на запрос потребителя, дополняя активное «ядро» нужными элементами. Например, для разомкнутого цикла вентиляции генератора сверху на него помещается блок воздухоочистки, а для замкнутого – блок воздухоохладителей.

Турбогенератор ТТК-25 (фото ГК «Интертехэлектро – Новая генерация»)

Турбогенератор ТТК-25 (фото ГК «Интертехэлектро – Новая генерация»)

«В эксплуатации (КПД, надежность, ремонтопригодность, удобство обслуживания) все генераторы примерно одинаковы, - считает Николай Гусельников, - но по цене российская продукция заметно дешевле, в том числе и решении вопросов по обслуживанию и ремонтам».

Лысьвенский завод издавна выпускал генераторы небольшой мощности – до 100 МВт, «Элсиб» производит модели до 500 МВт, «Электросила» - до 1000 МВт. О предпочтениях контракторов говорить трудно в силу «акционерных» причин. Если турбина стоит от ЛМЗ, то и генератор выбирается от «Электросилы». К примеру, «Элсиб» заключил стратегическое партнерство с Уральским турбинным заводом, соответственно туда, где стоит турбина УТЗ, идет и генератор «Элсиба» (хотя «Элсиб» поставляет генераторы на проекты с турбинами и других заводов).

Борьба между производителями, помимо увеличения надежности и времени безотказной наработки генератора в часах, идет по нескольким направлениям – повышение эффективности систем охлаждения (жидкостная, водородная или воздушная) и маслоснабжения; снижение веса и габаритов благодаря оптимизации компоновочных решений; снижение вибрации на подшипниках и уровня шума. Например, решения, примененные в новой серии генераторов в трубчатом корпусе ТТК лысьвенского завода, позволили снизить массу и габариты машин на 15-20% по сравнению с аналогами, свести к минимуму 100-герцовую составляющую вибрации.

Электроэнергия с каждого генератора выводится на свой трансформатор (в электрическое поле), где посредством комплектных распределительных устройств (КРУ или КРУЭ - элегазовых) происходит стыковка с подведенной линией по напряжению (6 кВ, 10 кВ, 15 кВ).

Все оборудование ПГУ управляется совместно, и соответствующие АСУ ТП предлагаются множеством российских и зарубежных разработчиков ПО.

Живые проекты

«Востребованность парогазовых энергоблоков налицо, - уверен Павел Голдунов, начальник отдела рекламы и связей с общественностью ЗАО «РЭМКО» (Подольск). – С другой стороны, в ситуации кризиса есть факты отказа от приобретения уже заказанной продукции».

«За последнее десятилетие интерес к выбору профиля ПГУ за счет реального и планируемого строительства новых электростанций в России увеличился в разы, - считает Екатерина Никитина, и.о. Директора по маркетингу Уральского турбинного завода. - Перечень ПГУ, введенных и вводимых в эксплуатацию, говорит об «энергетическом буме» парогазовых технологий. В соответствии с ходом выполнения энергетической стратегии России на период до 2020 года, по Генеральной схеме размещения объектов электроэнергетики и разработанной РАО «ЕЭС России» инвестиционной программой, которую обязуются выполнять новые владельцы генерирующих энергокомпаний, на тепловых электростанциях до 2012 года намечен ввод мощностей приблизительно в размере 40 ГВт. Отечественные энергомашиностроительные заводы захлестнула волна запросов на предтендерные, тендерные и предконтрактные проработки поставляемого этими предприятиями оборудования».

«Генсхема предусматривала ввод в строй множества новых ПГУ, но сейчас инвестиционные программы генкомпаний подвергаются корректировке, - возражает Сергей Жуков. - Лидером по вводу ПГУ стала Москва (ТГК-3). Там в основном используются газовые турбины Ленинградского металлического завода. Все производители паровых турбин участвуют в поставках для ПГУ, наши турбины также работают в этих блоках. А на Троицкой станции (Челябинская область) два блока сделаны целиком на китайском оборудовании – котлы, турбины... Все переориентировались на потребности рынка и готовы поставлять паровые турбины для ПГУ».

Из реализуемых в настоящее время проектов ПГУ разной мощности можно выделить несколько, каждый интересен по-своему.

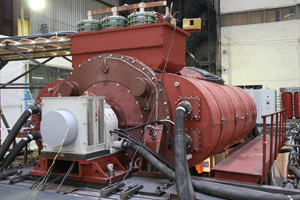

Монтаж энергоблока на Ноябрьской ПГЭ (фото ГК «Интертехэлектро – Новая генерация»)

Монтаж энергоблока на Ноябрьской ПГЭ (фото ГК «Интертехэлектро – Новая генерация»)

Так, ГК «Интертехэлектро – Новая генерация» строит Ноябрьскую ПГЭ (ЯНАО), оборудование которой спроектировано с учетом климатических условий и выдерживает температурные перепады от -60 до +30°С. Установленная электрическая мощность станции - 124 МВт, тепловая - 90 Гкал/ч. Станция оборудована двумя ГТУ General Electric MS6001В (PG6581) номинальной мощностью 40,62 МВт, теплофикационной турбиной Калужского завода, горизонтальным КУ «ЗиО-Подольск» и новыми турбогенераторами ТТК-25 МВт ООО «Электротяжмаш – Привод», отличающиеся малым весом и габаритами, высоким КПД и пониженным до 80 ДБ уровнем шумности. В системе водоподготовки и очистки воды использована технология обратного осмоса.

Группа Е4 возводит блок ПГУ-410 МВт Краснодарской ТЭЦ – в него входит газовая турбина Mitsubishi M701F4 мощностью 303 МВт и КУ производства ОАО «ЭМАльянс», спроектированный фирмой A&E (Чехия-Австрия). Паровая турбина поставлена УТЗ. «Т-113/145-12,4 представляет собой трехцилиндровый агрегат, - рассказывает Екатерина Никитина, - и отличается значительной новизной конструкций цилиндров турбины, поскольку она проектировалась для работы в составе трехконтурной ПГУ с промежуточным перегревом пара, а также с высокими параметрами пара высокого давления».

«У иностранных производителей газовых турбин имеются специальные финансовые схемы – они сильно занижают стоимость оборудования, чтобы потом покрыть убытки на сервисе, - комментирует Сергей Жуков. - Заключается сервисный договор, который включает и поставку запчастей, и периодические обследования. Генерирующая компания фактически садится «на иглу» - уровень цен такой же, как у российского оборудования, иногда ниже, но впоследствии неизбежны проблемы. Например, Южная ТЭЦ «Ленэнерго» в 90-е годы купила газовую турбину мощностью около 50 МВт со сбросом газов в имеющийся котел для частичного замещения сжигаемого топлива. Она поработала какое-то время, и когда пришло время плановой проверки, иностранный производитель выставил такой счет, который в ТГК-1 (бывш. «Ленэнерго») не смогли оплатить. Турбину остановили, так она и стоит. Покупая сейчас «задешево» импортные газовые турбины General Electric и Mitsubishi, заказчики попадают в ту же самую ловушку – через несколько лет их плановое обследование будет стоить очень немалых денег».

«При покупке зарубежной турбины никто документацию на нее не дает, - говорит Юрий Русецкий. - Можно, конечно, отсканировать лопатку, но тогда производитель снимет все гарантии – найдет повод, чтобы наказать за «самоуправство». Поэтому, заключая договор поставки, необходимо составить договор о доступном по цене сервисном обслуживании машины, иначе потом это обойдется в астрономические суммы. Надеюсь, в наше время контракторы предоставляют хозяину объекта всю информацию о последующем обслуживании оборудования».

Помимо крупных ПГУ, строятся и малые. Например, 15 мая состоялся торжественный запуск энергоблока ПГУ комбинированного цикла мощностью 52 МВт на Елецкой ТЭЦ. В его состав вошли два газотурбинных агрегата ГТУ-20С (по 20 МВт) производства ФГУП «МПП «Салют» с генераторами ООО «Электротяжмаш-Привод», два котла-утилизатора от «ЗиО-Подольск» и паровая турбина 12 МВт Калужского завода. «Очень важен вопрос обслуживания, - утверждает Евгений Абрамов, генеральный директор ОАО «ТГК-4», которой принадлежит эта ТЭЦ. - Например, у нас есть турбины General Electric, и мы вынуждены раз в четыре года отправлять их на сервисное обслуживание в Канаду – это дополнительные расходы. Российские авиационные двигатели, на базе которых созданы ГТУ-20С, очень надежны». Елецкий блок ПГУ стал первым в России, где задействованы авиационные турбины.

ГТУ-20С ФГУП «МПП «Салют» на Елецкой ТЭЦ (фото EnergyLand.info)

ГТУ-20С ФГУП «МПП «Салют» на Елецкой ТЭЦ (фото EnergyLand.info)

Интересно, что некоторые российские контракторы работают и за рубежом. «Два года назад мы приступили к финансированию строительства станции «ТЭЦ «ПГУ Скопье» (Македония) комбинированного цикла на 230 МВт электрической мощности и 160 Гкал/ч - тепловой, - рассказывает Александр Левин (ГК «Синтез», Москва). - В России также планы большие. После реорганизации РАО ЕЭС в отрасль пришли частные инвесторы с обязательством инвестиций в строительство генерирующих мощностей. ГК «Синтез» как держатель пакета акций ТГК-2 участвует в этом процессе, есть планы поддержки существующих мощностей и строительства энергоблоков на базе ПГУ на российских ТЭС».

«Силовые машины» также активно участвуют в строительстве парогазовых блоков. По данным компании, сейчас идет отгрузка изготовленного оборудования для Южной ТЭЦ-22 (ТГК-1), Новгородской ТЭЦ, Костромской ТЭЦ-2, Тверской ТЭЦ-3, Ярославской ТЭЦ (все - ТГК-2). В процессе изготовления - оборудование для Калининградской ТЭЦ-2, Челябинской ТЭЦ-3 (ТГК-10), Уфимской ТЭЦ-5 ОАО «Башкирэнерго» и еще нескольких объектов ОАО «ТГК-2».

«Сегодня дальнейшее развитие ПГУ в России зависит от финансовых возможностей генерирующих компаний, - считает Александр Лебедев, главный конструктор газовых турбин, начальник СКБ газовых турбин и парогазовых установок филиала ОАО «Силовые машины» «Ленинградский Металлический завод». - Очевидно одно - широко применяемые в мире парогазовые технологии с промышленно достигнутым КПД выработки электроэнергии 58% найдут применение в России даже без увеличения нынешнего газопотребления, которое составляет 40% в топливном балансе страны».

Олег Никитин, EnergyLand.info

На заставке: Паровая турбина Т-30/50 производства ГК ТЭС, работающая на Дзержинской ТЭЦ в составе ПГУ с газовой турбиной Siemens (фото ГК ТЭС)

Ссылки по теме:

Парогазовые установки: опыт есть – денег нет

В.В. Ермолаев (Генеральный директор ГК ТЭС).«Энергетическое машиностроение: возможности России». Доклад на IV Международной конференции «Энергетический диалог: Россия – Европейский Союз». Май 2009 года, Берлин

Газотурбинная энергетическая установка ГТЭ-45 (техническое описание)

РОССИЙСКИЙ РЫНОК ЭНЕРГООБОРУДОВАНИЯ. Аналитический обзор (демонстрационная версия)

РОССИЙСКИЙ РЫНОК ЭЛЕКТРООБОРУДОВАНИЯ. Аналитический обзор (демонстрационная версия)

«ТУРБОГЕНЕРАТОРЫ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ МОЩНОСТЬЮ ДО 350 МВт»

Антикризисный «Салют» Елецкой ТЭЦ

Электрический КПД парогазовых установок (ПГУ) достигает 58% (а при использовании пара для выработки тепла общий КПД возрастает до 96%), в то время как обычная электростанция выдает 35%. ПГУ – реальная и выгодная перспектива теплоэнергетики, и строительство таких блоков лежит в основе государственной программы модернизации энергетической отрасли страны.

Электрический КПД парогазовых установок (ПГУ) достигает 58% (а при использовании пара для выработки тепла общий КПД возрастает до 96%), в то время как обычная электростанция выдает 35%. ПГУ – реальная и выгодная перспектива теплоэнергетики, и строительство таких блоков лежит в основе государственной программы модернизации энергетической отрасли страны.