|

|

|

|

|

|

Аналитика - Актуальный вопрос

Энергоэффективность в металлургии07.07.15 08:03

Одна из ключевых задач для любого энергоемкого производства — повышение энергоэффективности. Как снижение затрат на энергоресурсы сказалось на себестоимости продукции ОАО «Евраз НТМК» и за счет каких мер удалось достичь полученных результатов? Одна из ключевых задач для любого энергоемкого производства — повышение энергоэффективности. Как снижение затрат на энергоресурсы сказалось на себестоимости продукции ОАО «Евраз НТМК» и за счет каких мер удалось достичь полученных результатов?

Удешевить производство стали

Энергозатраты — значимая составляющая в себестоимости продукции металлургического комбината. На предприятии в прошлом году эта статья составила 9,3%. Для оптимизации затрат прорабатываются мероприятия, направленные на снижение потребления энергоресурсов. В период с 2010 по 2013 гг. мы снизили энергоемкость производства стали на 1,88 ГДж/т, то есть на 7,4%. В пересчете на природный газ снижение составило 56 м³ на тонну выплавленной стали. Это значит, что каждая тонна стали теперь обходится предприятию на $4,5 дешевле. Это очень неплохой результат.

Прежде, чем приступить к реализации программы по повышению энергоэффективности, мы провели бенчмаркинг (сравнение своих показателей и процессов с показателями и процессами конкурентов с целью оптимизации своей работы — Прим. ред.). Мы сравнивали собственную энергоемкость производства жидкой стали с показателями других предприятий отрасли, чтобы понять, где мы находимся, насколько велик потенциал энергосбережения.

Было установлено, что среднеевропейский уровень — 14,5 ГДж/т, а среднероссийский — около 30 ГДЖ/т. Мы за три года снизили этот показатель с 25,2 ГДж/т до 23 ГДж/т и на сегодняшний день удерживаем достигнутый результат.

От эпизодов — к системе

В области повышения энергоэффективности производства может быть два подхода — структурный и разово-эпизодический. Как правило, разовые мероприятия проводятся в каждой компании. Внедряется конкретное улучшение, которое дает кратковременный результат. Если руководство занимается энергоменеджментом эпизодически, то затраты предприятия колеблются по синусоиде — то снижаются, то уходят в свою равновесную точку и даже начинают несколько расти.

При системном подходе энергоэффективность становится составной частью культуры компании. Складывается система, состоящая из множества циклов: «планирование — выполнение — проверка — корректировка — анализ». Применение системного подхода дает стабильные результаты — энергозатраты устойчиво снижаются. Но для этого необходимы инвестиции. В первые годы можно реализовывать малозатратные мероприятия, но рано или поздно придется вкладывать в энергоэффективность значительные средства.

Когда мы поняли, что разовыми акциями не обойтись, начали выстраивать систему энергосбережения с целью получить желаемый результат. Цели сертифицироваться по международному стандарту ISO 50001 у нас не было. Но когда впоследствии консалтинговая компания проверила нашу систему энергоменеджмента на соответствие стандарту, выяснилось, что мы выполняем его на 83%. То есть международная система энергоменеджмента настолько логична, что текущая, спланированная на основе здравого смысла деятельность позволяет ей в значительной мере соответствовать.

Банк энергосберегающих идей

Опишу, к какой системе мы пришли — возможно, наш опыт будет кому-нибудь полезен.

Жизненный цикл процесса энергосбережения на «Евраз НТМК» начинается с комиссионного обследования. Была разработана система внутренних аудитов. В документах было прописано, что должно быть на входе и на выходе аудита, как учитывать результаты.

Результатами энергоаудита становятся идеи энергосберегающих мероприятий. Совместно с персоналом комиссия находит места, где происходят энергопотери. Дальше специалисты отдела энергосбережения и отдела главного энергетика проводят обоснование. Мероприятие становится проработанным, оцифрованным, оценивается его целесообразность и инвестиционная привлекательность. Если мероприятие признается полезным, оно отправляется в банк идей.

На сегодняшний день в нашем банке идей содержится более 340 мероприятий разной степени проработанности. Все мероприятия мы делим по типу затрат на операционные и инвестиционные, исходя из различного подхода к планированию этих средств. Мероприятия операционного характера мы стараемся обосновать и включить в программу энергосбережения на текущий год. Мероприятия инвестиционного характера попадают в долгосрочную программу повышения энергоэффективности. Составляется план их проработки в соответствии с регламентом.

В конце концов, когда мероприятия реализуются, оценивается фактический экономический эффект и готовится отчет.

Наша основная цель — снизить энергоемкость и себестоимость продукции. Критерий достижения результата — динамика изменения энергоемкости. Среди поставленных задач — планомерная разработка и реализация энергосеберегающих мероприятий, максимальная выработка электроэнергии на объектах собственной генерации, безусловное соблюдение технологической дисциплины, максимальное использование вторичных энергетических ресурсов.

Наша амбициозная цель — создать автономное энергонезависимое предприятие, то есть обойтись без закупа электроэнергии у сторонних организаций. Поначалу эта цель вызывала некоторые сомнения. Однако когда мы просчитали эффекты от всего пула мероприятий из банка идей, то поняли, что цель достижима. Но, естественно, требует вложения средств.

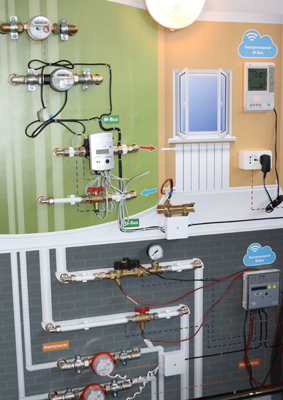

Приборный учет во главе угла

Мы обратили внимание, что у нас высокая степень проработки большей части мероприятий по электроэнергии и по газу, а по воде ситуация несколько хуже. Анализ показал, что все упирается в приборный учет.

Нельзя управлять неизмеряемым. Как говорить об управлении энергетикой, если где-то не известен расход? Приборный учет — очень важная вещь с точки зрения энергосбережения и управления энергопотоками.

Если по электроэнергии мы учитываем 99,5% энергопотока, то, соответственно, имеем хороший пул мероприятий по данному направлению. Мы понимаем, куда израсходовалось электроэнергия, в каких режимах, и понимаем, как вносить коррективы. А по ряду водных ресурсов (свежая техническая вода, противопожарная вода и т.д.) пока нет достаточной информации, поэтому не проработаны и мероприятия.

Чтобы полностью контролировать все энергопотоки на предприятии, необходимо установить еще порядка 500 приборов учета и автоматизировать 1250 приборов.

Автоматизация — для нас вопрос принципиальный. Приборный учет — это хорошо, но если он не автоматизирован, вы будете принимать управленческие решения постфактум. Нельзя бегать к счетчику каждые два часа и списывать его показания. Но даже если кто-то этим займется, получаемая информация будет касаться того, что уже произошло. А если перерасход уже случился, будет поздно влиять на ситуацию. Только автоматизированный учет, доступность информации в режиме онлайн дает возможность управлять ситуацией, оказывать влияние здесь и сейчас.

Одним из результатов нашего обследования явилась программа установки приборов учета. Ориентировочные затраты по этой программе — 167 млн руб., период реализации 4 года, с учетом трудоемкости и финансирования. Важно понимать, что у нас непрерывное производство, и необходимо выбирать время остановки некоторых агрегатов, чтобы не нанести ущерба производству. Прогнозная величина экономии энергоресурсов — 5% от текущего уровня потребления.

Магия пяти процентов

В теории эффект от внедрения системы энергоменеджмента составляет 5%. Когда мы начинаем контролировать ситуацию, как правило, энергозатраты снижаются именно на эту долю. Есть и конкретные подтверждения этому факту.

Так, в рамках пилотного проекта мы оснастили приборами учета конверторный цех. Два года назад установили 250 счетчиков электроэнергии и 48 узлов учета природного газа. Мы планировали, что сэкономим 5% по электроэнергии и природному газу — в этом случае срок окупаемости нашего проекта составил бы полтора года. На деле проект окупился за 8 месяцев. По электроэнергии была экономия несколько меньше 5%, а по природному газу — гораздо больше. Было найдено и устранено много мест возникновения потерь, причем сделано это только за счет организационных мероприятий, не требующих ни копейки средств. Как правило, речь шла о подборе оптимального состава работающего оборудования и контроле загрузки этого оборудования.

Проведя обследование у себя на производстве, мы поняли, что не владеем информацией по распределению энергопотока стоимостью 1,5 млрд руб. по году. Энергоресурсы на эту сумму у нас распределяются расчетно-балансовым методом. Посчитали, сколько нужно вложить денег в приборы учета, чтобы получить контроль над этим энергопотоком. С учетом автоматизации получилось порядка 167 млн руб. Интересно, не правда ли? Для первого этапа мы выбрали такие энергопотоки, когда вложив 82 млн руб., мы получаем контроль над потоком в 1,3 млрд.

Защитить проект

На то, чтобы защитить проект перед Управляющей компанией, нам потребовалось порядка 5-6 месяцев. Думаю, многие коллеги сталкивались с ситуацией, когда трудно добиться принятия энергосберегающих мероприятий. У многих компаний не хватает средств на энергосбережение. В первую очередь решаются вопросы технического состояния оборудования, сырьевые, расширения производства и модернизации.

Поделюсь своим ноу-хау, как можно изменить ситуацию в глазах акционеров. Нам помогло введение такого показателя, как коэффициент эффективности установки приборов учета. Мы посчитали, сколько тратится на энергоресурсы в рублях по каждому цеху и сколько средств необходимо для установки узлов учета, а потом разделили одно на другое. К примеру, в одном цехе, потратив на оприборивание 885 тыс. руб., получаем контроль над потоком в 49 млн руб. А в другом цехе, потратив 2,8 млн, получаем контроль над энергопотоком в 6,5 млн. Очевидно, где рациональнее устанавливать приборы учета в первую очередь. На основе коэффициентов можно поставить «отсечку», превысив которую мероприятия попадают в программу.

Когда результаты превосходят ожидания

Но нельзя ограничиваться только энергоучетом. Цель программы — исключение использования покупных энергоресурсов — требует реализации программы мероприятий, каждое из которых в достаточной мере проработано и имеет самостоятельный эффект. Интегрированный показатель IRR всей программы, взвешенный по CAPEX, составляет 40%. При этом объем капитальных вложений составит 2,8 млрд руб., экономический эффект от реализации — 1,1 млрд руб. в год.

К реализации предлагаются наиболее эффективные и быстро окупаемые мероприятия. К примеру, техперевооружение турбогенератора, изменение схемы водоснабжения одного из турбогенераторов (благодаря которому он сможет дополнительно вырабатывать порядка 2 ГВт мощности) и т.д. По нашим подсчетам, внедрение данных мероприятий позволит снизить потребность в покупной электроэнергии на 455 ГВт·ч в год, или на 61% от плана 2015 г.

После ввода новых генерирующих мощностей потребность в природном газе возрастет на 77 млн куб. м в год (на 7% к текущему). Но есть и мероприятия по снижению потребления природного газа. Этот проект был начат в 2014 г., горизонт планирования — 2017 г.

Комплексный подход к задачам энергосбережения обеспечивает достижение результатов, которые на первых порах могут показаться чересчур оптимистичными. Однако системная работа позволяет воплотить их в реальность.

Наталья Локтеева, заместитель главного энергетика по энергосбережению ОАО «Евраз НТМК» (г. Нижний Тагил Свердловской обл.)

Подготовила Екатерина Зубкова

По материалам Всероссийского форума «Технологии энергоэффективности – 2015»

(С) Медиапортал сообщества ТЭК www.EnergyLand.info

Читайте также:

07.07.15 Почему рубль упадет на открытии

06.07.15 Про Грецию, Иран и ФРС

04.07.15 На сцене - Греция и Иран

|

|

|

О проекте

Размещение рекламы на портале

Баннеры и логотипы "Energyland.info" |

|