На станции Irsching по заказу Eon компания Siemens строит самый эффективный парогазовый блок в мире. Мощность блока после установки паровой турбины достигнет 800 МВт, расчетный КПД более 60%. Стоимость контракта на строительство блока «под ключ» около 450 млн. евро.

В 2008 году турбина будет смонтирована, после этого начнется период опытной эксплуатации. К 2011 году для утилизации тепла отработанных газов будет установленная паровая турбина. После этого электрический коэффициент полезного действия парогазового блока превысит 60%, и эта установка станет самой эффективной в мире.

На снимке: сборка газовой турбины SGT5-8000H на заводе Siemens в Берлине.

Самая мощная в мире газовая турбина является одновременно и самой большой. Ее вес составляет 444 тонны при длине 13 метров, поэтому транспортировка турбины с завода в Берлине на электростанцию в Irsching превратилась в целое приключение. Так как турбина была отправлена на электростанцию в собранном виде, ее вес и размеры не позволяли транспортировать ее по земле или по воздуху. Был выбран водный путь, благо, что в Германии существует развития внутренняя система судоходных рек и каналов. Турбина пропутешествовала почти 1500 км по рекам и каналам Германии и лишь последние 40 километров ее везли на трейлере.

На снимке: турбина преодолевает мост, общественность города Irsching в напряжении.

Общественность городка Irsching была крайне обеспокоена возможным уроном, который нанесет транспортировка турбины по дорогам и мостам. Весь город встречал исполинскую турбину. Естественно, что транспортировке предшествовали расчеты немецких инженеров, поэтому все закончилось благополучно.

На снимке: последний этап пути длиной в 1400 километров. Трейлер с турбиной подъезжает к электростанции Irsching.

Турбина станет основой силового острова 4 блока станции Irsching, эксплуатацией которой занимается энергетическая компания Еоn. После монтажа, турбина начнет длительный период промышленных испытаний, длящийся около 18 месяцев. В это время на турбине будут установлены 3000 различных датчиков, регистрирующих различные процессы на разных участках турбины: от температуры и давления до механической усталости металла и деформаций деталей. Рядом со станцией будет построен целый контрольно-измерительный центр, состоящий из 21 трейлера с аппаратурой, которая позволит собирать и обрабатывать данные датчиков.

Несмотря на то, что программа испытаний рассчитана на 18 месяцев, уже с августа 2008 года компания Siemens начнет принимать заказы на изготовление турбины. Турбина установленная на станции Irsching после окончания периода испытаний будет демонтирована и полностью разобрана. Ее узлы подвергнут тщательным проверкам. Если не будут выявлены какие-либо критические дефекты, ее снова соберут и вновь установят на станции Irsching. В это же время на одном валу с газовой турбиной и генератором будет смонтирована паровая турбина.

Коэффициент полезного действия нового парогазового блока на основе турбины SGT5-8000H будет на 2% выше КПД предыдущего рекордсмена. Казалось бы, всего 2%! Но эти 2% позволят сжигать меньше топлива, и тем самым сократить выброс парникового газа СО2 на 40 тысяч тонн в год. Если сравнивать эффективность новой парогазовой установки с современными угольными блоками, КПД которых составляет около 42%, то сокращение выбросов СО2 составляет 2,3 млн. тонн в год.

На снимке: Монтаж 444-тонной турбины на электростанции.

Разработка газовой турбины SGT5-8000H велась около семи лет и стоила компании Siemens 550 млн. евро. Турбина стала плодом сотрудничества инженеров Siemens и компании Westinghouse. Считается, что в ближайшее десятилетие SGT5-8000H наряду с турбинами GE’s H System от компании General Electric и GT24/26 от Alstom будут основными конкурентами в сегменте мощных газовых турбин.

За разработку газовых турбин семейства 8000Н в компании Siemens отвечает Willibald Fischer. В своем интервью для корпоративного портала компании Siemens г-н Fischer говорит о целях разработки семейства турбин 8000Н и технологиях позволивших создать самую эффективную газотурбинную установку в мире.

На снимке: Willibald Fischer - лицо современного газотурбостроения Германии

Господин Fischer объясняет: «Общеизвестно, что цена за мегаватт мощности силовой установки, как и коэффициент полезного действия напрямую коррелируют с мощностью установки. Другими словами, чем турбина мощнее, тем она экономичнее. В 1990 году мощность самой большой газовой турбины была 150 МВт. В бинарном цикле коэффициент полезного действия парогазовой установки составлял 52%. Турбина 8000Н выдает 340 МВт мощности. При работе в составе ПГУ турбина обеспечит КПД более чем 60%».

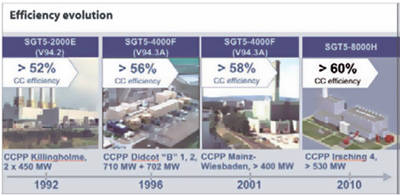

На рисунке: эволюция эффективности парогазовых блоков 1992-2010 год

Инженеры департамента Power Generation компании Siemens при разработки турбины SGT5-8000H смогли решить две главных задачи. Во-первых, им удалось увеличить расход воздуха через турбину и объем выхлопных газов, что позволило увеличить мощность. Во-вторых, была повышена температура в камере сгорания, что дало прирост эффективности.

«Повышение температуры газов до 1500°C создает сложнейшие условия для лопаток турбины», говорит г-н Fischer. «При температуре выше 950°C металл, из которого сделаны лопатки, теряет прочность». Чтобы этого избежать, инженеры Siemens разработали способ нанесения на металлическую поверхность лопаток термоизолирующего керамического покрытия толщиной 300 микрон. Кроме того, лопатки имеют внутри полости, охлаждаемые воздухом, который нагнетается компрессором. Лопатки первой ступени турбины, работающие в наиболее сложных условиях, имеют отверстия. Через эти отверстия проходит воздух, создавая тонкую защитную пленку между горячими газами и поверхностью лопатки.

Лопатки турбины, во время вращения, испытывают действие мощнейшей центробежной силы. Вершина лопатки, например, подвержена действию центробежной силы в 10000 более мощной, чем гравитация. Для того, чтобы выдержать такое воздействие, должны использоваться самые прочные сплавы. В турбине SGT5-8000H используются прочнейшие монокристаллические лопатки. Инженерами была проделана большая работа по оптимизации профиля лопатки. Достигнутые результаты позволили до минимума снизить радиальные зазоры, что свело к минимуму протечки газов над лопатками.

Возвращаясь к станции Irsching, стоит добавить, что компания Eon планирует эксплуатацию нового блока в базовом режиме, а не пиковом, как это происходит с большинством парогазовых станций. Alfred Beck, представитель компании Eon считает, что «высочайшая эффективность блока на основе турбины SGT5-8000H сделает его эксплуатацию выгодной, несмотря на растущие цены на газ».

Ключевые характеристики турбины SGT5-8000H:

- 13 ступенчатый компрессор с увеличенной производительностью. В компрессоре используются технологии: управления воздушным потоком CDA (Controlled Diffusion Airfoil), создания высокого давления HPA (High Pressure Air). В компрессоре используются лопатки с изменяемым углом наклона;

- Кольцевая высокотемпературная камера сгорания, температура газов перед первой ступенью 1500 ºС;

- Четырехступенчатая турбина с монокристаллическими лопатками первой ступени. Лопатки 1-3 ступени покрыты керамикой и имеют воздушное охлаждение;

- Одновальная конструкция ПГУ;

- Повышенная температура и давление свежего пара (600ºС, 17 МПа) в контуре котла-утилизатора;

- Гидравлическая система оптимизации высоты подъема ротора (HCO);

- Усовершенствованная система уплотнений снижающая утечки охлаждающего воздуха;

- Новые жаропрочные материалы позволяющие увеличить температуру в камере сгорания и на выходе из ГТУ.