|

|

|

|

|

Экспертное мнение....Мы способны создавать и производить конкурентоспособное высоковольтное оборудование   26.12.2008

Александр Ротблют, главный конструктор высоковольтной аппаратуры компании «Энергомаш»Эксклюзивное интервью главного конструктора высоковольтной аппаратуры компании «Энергомаш (ЮК) Лимитед» (филиал в Екатеринбурге, бывший «Уралэлектротяжмаш») для портала Energyland.info - о новинках, о конкуренции на рынке, о стратегии предприятия, о кризисе. - Недавно вы были на выставке «Электрические сети России-2008» в Москве. Это выставка известна всем как центральная в области электротехники. Что вас удивило, заинтересовало, может быть, огорчило на данном мероприятии?

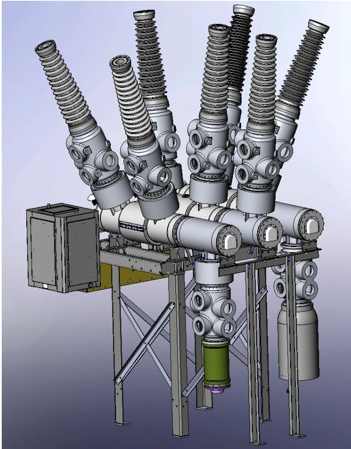

- Удивления я не испытал, огорчения тоже. На эту выставку, организованную Федеральной сетевой компанией (ФСК), стараются приезжать практически все производители и демонстрировать все лучшее. На рынке электротехники сегодня существует жесточайшая конкуренция. И чтобы занять на нем определенное положение, очень важно быть в курсе того, что делают твои «друзья-конкуренты». Например, в течение последнего года мне удалось посмотреть производственные площадки наших основных конкурентов: завод в Швеции (г. Людвика), где находится основное производство элегазовых колонковых выключателей компании АББ, и завод в Германии (г. Берлин), где находится основное производство элегазовых колонковых и баковых выключателей, а также КРУЭ компании Siemens.. - То есть, с одной стороны, существует жесточайшая конкуренция, но, с другой стороны, определенное сотрудничество между компаниями все же сохраняется? - И да, и нет. При всей нашей конкуренции, а мы бьемся "в кровь" практически на каждом тендере в России, есть точки пересечений взаимных интересов. Но это трудно назвать полноценным сотрудничеством. Десять лет назад были предприняты попытки реального сотрудничества, результатом которых стало создание совместного предприятия «АББ-УЭТМ». Примерно через пять лет совместной работы пришло понимание, что, к сожалению, противоречия все равно остаются и конкурент всегда остается конкурентом. Поэтому совместное предприятие прекратило своё существование. Хотя, тот совместный период деятельности с концерном АББ безусловно был для нас полезен. В частности, мы получили определенный опыт по той продукции, которой никогда не занимались в советское время. Я имею в виду отдельно стоящие элегазовые трансформаторы тока и разъединители. - Насколько конкурентоспособна продукция предприятия по сравнению с ведущими иностранными компаниями, широко представленными сегодня на рынке? - Позволю себе считать, что по некоторым видам продукции мы идем впереди. Так, например, наши элегазовые баковые выключатели 110 кВ серии ВЭБ-110 на деле доказали свои более высокие потребительские свойства и надежности работы. Это признают сегодня заказчики, которые имеют возможность сравнивать оборудование разных производителей у себя на подстанциях.  «Коронное изделие» завода – выключатель ВЭБ – 110 Наше оборудование «от рождения» гораздо лучше адаптировано к работе в условиях экстремально низких температур, характерных для России. Это в очередной раз подтвердила, например, зима 2005-2006 г. В эту зиму в Тюменском регионе температура воздуха опускалась ниже минус 50ºС (в отдельных районах - даже до минус 61,5 ºС!). Похолодание привело к массовым отказам и нарушениям в работе элегазовых выключателей на классы напряжения 110, 220 и 500 кВ всех западных производителей. В сложившейся предкатастрофической ситуации энергетики были вынуждены объявить "Режим с высокими рисками", и РАО "ЕЭС России" организовало в Сургуте работу специального Штаба по обеспечению надёжности электроснабжения этого региона. Только благодаря нечеловеческим усилиям энергетиков, которые закутывали эти выключатели "одеялами", обогревали тепловыми пушками, удалось избежать потери энергоснабжения, грозившей при таких морозах нарушением деятельности предприятий, в том числе и по нефте- и газоперекачке, а также перебоями в работе систем жизнеобеспечения людей. По утверждению энергетиков наши выключатели в этих условиях работали безотказно! В Федеральной Сетевой Компании был серьезный "разбор полётов" этих событий, в ходе которого отмечалось, что иностранные производители в документации бездоказательно декларировали работоспособность своих изделий при таких температурах И это не единственный случай, когда некоторые характеристики иностранного оборудования не подтверждаются на практике. В частности, это относится к такому важному для выключателя параметру, как коммутационный ресурс, при наработке которого выключатели должны подвергаться капитальному ремонту. В тоже время, есть позиции, по которым мы пока отстаем от инофирм. Нужно признать, что на полшага отстаем от наших «друзей-конкурентов» по некоторым видам оборудования в классе напряжения 220 кВ. И сегодня наши усилия направлены на устранение этого отставания. Так в следующем году мы планируем выйти на рынок с новыми элегазовыми выключателями на этот класс напряжения. На хорошем техническом уровне находятся наши колонковые выключатели на 330, 500 и 750 кВ. Кстати говоря, в мире найдётся очень немного предприятий, которые были бы способны предложить на рынок выключатели на сверхвысокий класс напряжения 750 кВ.  Выключатель ВГГ – 750 – 40 / 3150 на напряжение 750 кВ Еще один интересный факт. Около восьми лет назад мы победили несколько ведущих электротехнических компаний мира в тендере на поставку выключателей постоянного тока для строительства Большого Адронного Коллайдера в Швейцарии. Причем, условия тендера были очень сложными: необходимо было разработать специальные выключатели, обладающие высоким быстродействием, коммутационным ресурсом и надежностью, способные работать, в том числе, и в условиях радиации. Наши выключатели прошли все проверки в независимом европейском Испытательном Центре и теперь около 300 таких изделий установлено в электрических цепях управления и защиты оборудования Коллайдера в ЦЕРНе (Женева).  Выключатели постоянного тока производства компании «Энгергомаш» установлены в ускорителе элементарных частиц, в лаборатории ЦЕРН, Швейцария Так что, несмотря на абсолютно не сравнимые финансовые, людские возможности, мы способны создавать и производить конкурентноспособное высоковольтное оборудование. - Если сравнивать стоимость вашей продукции с иностранцами, то в чью пользу сравнение? - Мы не относимся к производителям дешевой продукции. Разница в ценах в нашу пользу есть, но она не столь велика. Для обеспечения высокого и стабильного уровня качества наших изделий, больших сроков их службы мы закупаем специальные материалы и компоненты. у ведущих мировых производителей, которые достаточно высоко ценят свою продукцию. И хотя наши конкуренты закупают аналогичные компоненты, как правило, у тех же поставщиков, они имеют существенные скидки к базовому уровню цен благодаря значительно большим объемам таких закупок. И это неудивительно, ведь глобальные компании АББ, Siemens и Арева имеют сборочные производства, расположенные по всему миру. - Что нужно сделать, чтобы преодолеть отставание на полшага по тем позициям, которые вы обозначили? Возможно, что-то должно сделать государство? - Прежде всего, нам самим надо продолжать ту работу, которую мы ведем по созданию новых изделий, по обновлению и расширению номенклатуры. Ну и, конечно же, не помешала бы и разумная поддержка этих усилий со стороны государства. По крайней мере, хотелось бы, чтобы в родном отечестве нам не создавали искусственных проблем. Приведу пример. Для того, чтобы приступить к производству разработанного нового изделия требуется проведение большого объема испытаний. Дело в том, что, в соответствии с мировой практикой, подтверждение протоколами испытаний соответствия параметров нового включателя требованиям стандартов, является обязательным. Одними расчетами тут обойтись невозможно.Так вот, существуют стандарты МЭК (Международная электротехническая комиссия — международная организация по стандартизации в области электрических, электронных и смежных технологий). В этих стандартах описана методология и объем необходимых испытаний, например, для высоковольтных выключателей. Эти стандарты приняты во всем мире, включая бывшие советские республики. Именно по этим стандартам МЭК испытывается продукция всех иностранных производителей. В России приняты и действуют свои стандарты системы ГОСТ Р. В чем-то они жестче стандартов МЭК, в чем-то нет. Но самое главное, что требования по методологии и объему испытаний в этих стандартах для высоковольтных выключателей имеют существенные отличия! Поэтому российский производитель, чтобы поставлять продукцию и на отечественный, и на зарубежные рынки должен проводить испытания и по российским стандартам, и по МЭК. Иностранные же производители приходят в Россию с протоколами типовых испытаний на соответствие только требований МЭК, и их продукцию принимают! По существу, мы вынуждены проводить двойной объём испытаний, а это дополнительные расходы на десятки миллионов рублей, и увеличение сроков создания изделий на 6-9 месяцев. Получается, что "правила игры" в нашей стране для российских производителей и иностранцев разные. Такие вот двойные стандарты. Такая вот "поддержка" отечественного производителя. - Для электротехнического предприятия, которое претендует на лидирующую роль на рынке, важно иметь возможность испытывать свою продукцию и новые разработки. Испытательная база «УЭТМ» была в советское время лучшей в стране. Как обстоят дела сегодня? - Действительно, в советское время в состав нашего производственного объединения входил НИИ НПО "Уралэлектротяжмаш", который отвечал за разработку и испытания высоковольтной аппаратуры. В НИИ работало около 1000 человек, в том числе около 500 конструкторов и испытателей. В НИИ была построена уникальная по своим возможностям испытательная база для высоковольтной аппаратуры. Министерством Электротехнической промышленности институту была отведена роль головного предприятие по разработке и испытаниям высоковольтной аппаратуры в СССР. Поэтому разработки НИИ передавались для производства не только на наше предприятие, но и на многие другие заводы страны. В результате приватизации получилось так, что завод УЭТМ и НИИ были приватизированы разными собственниками, при этом уникальная Лаборатория коммутационных испытаний осталась в составе НИИ. Остальные испытательные лаборатории сохранились в составе нашего предприятия. Кстати, сегодня эти лаборатории аккредитованы Госкомитетом по техническому регулированию России в качестве Испытательного Центра, которому даны права на проведение сертификационных испытаний. С 1995 по 2005 год нам удавалось использовать Лабораторию коммутационных испытаний на правах аренды у НИИ. В 2005 году мы, к сожалению, не смогли согласовать с арендодателем ни продление договора аренды, ни цену, по которой мы были готовы её выкупить. Поэтому два года назад эту лабораторию мы потеряли. В России подобной Лаборатории с требуемыми испытательными возможностями больше нет. Переговоры с европейскими лабораториями, а в Европе есть только две независимых Центра такого профиля (Голландия и Италия), нас не удовлетворили. Прежде всего потому, что на испытания надо занимать очередь за 6-9 месяцев, причём предлагаются условия для "парадных" испытаний, а не для исследовательских.. Ну и стоимость самих испытаний оставляет желать лучшего. В конце концов, мы нашли отличный испытательный центр в Южной Корее, куда сейчас и отправляем свои изделия для проведения этих специальных испытаний. - Как отразилась потеря собственного испытательного центра на конструкторском потенциале завода? Смог ли завод преодолеть, последствия болезненных преобразований, о которых много рассказывали СМИ в конце девяностых годов? - Вокруг нашего завода было очень много слухов и домыслов. После вхождения в компанию Энергомаш на заводе начались большие преобразования, суть которых была для многих непонятна. Должен признаться, что и я сам не сразу всё осмыслил. Но жизнь показала, что преобразования, реализуемые руководством компании на нашем заводе, объективно необходимы для укрепления и возрождения нашего предприятии, для достижения цели по созданию современного, отвечающего всем требованиям сегодняшнего дня производства. И сегодня наше предприятие имеет сильный Инженерный Центр, специалисты которого ведут разработки по всем направлениям своей деятельности. Постоянно идет процесс реконструкции, техперевооружения и переоснащения производственных мощностей. По отзывам наших заказчиков, которые постоянно нас посещают, наше предприятие по культуре и вопросам организации производства ничем не уступает западным конкурентам. - Несмотря на конкуренцию и проблемы, о которых вы рассказали, есть ли у завода успехи за последнее время? - В составе завода сейчас работают четыре производства: силовые трансформаторы и реакторы, высоковольтная аппаратура (ВВА), преобразовательная техника, турбогенераторы и магнитные подшипники. Например, объём производства высоковольтной аппаратуры последние 3-4 года ежегодно прирастал примерно в 1,5 раза. И в этом году, несмотря на кризис, ожидается прирост объёмов на уровне 40%. Каждый год мы выводим на рынок новые изделия. К 2001 году мы полностью сняли все старые изделия с производства. То есть обновили номенклатуру на 100%. Если говорить о последних разработках, то в январе мы сдаем аттестационной комиссии ФСК новую разработку – элегазовый трансформатор напряжения ЗНГ-110. Этот измерительный трансформатор в 2 раза легче не элегазовых аналогов, компактнее и является практически" безуходным". Трансформатор прошел все испытания. У нас уже поступают заказы на это изделие. В 2009 году запустим в производство трансформатор этой же серии на напряжение 220 кВ. Для нас зто абсолютно новая линейка продуктов. До этого у нас не было опыта по разработке и производству трансформаторов напряжения.  Новая разработка: трансформатора напряжения ЗНГ -110 У1, ХЛ1 Далее, в апреле-мае 2009 года мы планируем сдать комиссии ФСК элегазовый баковый выключатель 220 кВ на ток отключения 50 кА. По конструкции он подобен выключателю 110 кВ. Он будет столь же надежен. Рассчитываем, что выпуск начнется в конце 2009 года. Одновременно с этим мы готовим новый колонковый выключатель на 220 кВ. - В ходе выставки «Электрические сети России-2008» вы выступали на научно-техническом семинаре с докладом о новых разработках. Среди них вы перечислили компактную элегазовую ячейку ВЭБР-110. Расскажите о ней. - С одной стороны это ячейка является аналогом компактных решений компаний АББ (типа PASS M0) и Сименс (типа DTC). С другой стороны ячейка является развитием и нашей идеологии гибридных аппаратов, к которым относятся выпускаемые нами баковые выключатели со встроенными трансформаторами тока. Ячейка ВЭБР-110, как и её импортные аналоги, является промежуточным решением между отдельно стоящим оборудованием и КРУЭ (комплектными распределительными устройствами элегазовыми). Такие решение не столь дороги, как КРУЭ, но гораздо более компактны по сравнению с отдельно стоящим оборудованием.  Компактная ячейка ВЭБР 110. Показан образец для испытаний с тремя разными полюсами. Один для воздушного ввода и подключения к двум системам шин, второй для кабельного ввода, третий имеет трансформатор напряжения. Ячейка разрабатывается на базе серийного элегазового бакового выключателя ВЭБ-110. Предполагается разработка нескольких стандартных модулей (модуль воздушного ввода, кабельного, модуль ТН, модуль блока разъединителей-заземлителей и пр.), сочетанием которых можно будет получить практически любую необходимую конфигурацию ячейки. На сегодня, мы передаём в производство чертежи опытных образцов. Нам еще предстоит большая работа по их изготовлению, испытаниям, так что о начале продаж можно будет говорить через 1,5-2 года, если не внесет свои коррективы экономический кризис. - Чтобы выпускать современную и качественную продукцию необходимо иметь современное производство. Расскажите о том, что было сделано для развития завода в последние время. Если сравнивать УЭТМ с аналогичными западными производствами, в чем отличие? - Очень много. Полностью реконструированы производственные площади высоковольтной аппаратуры (ВВА), закуплено самое современное оборудование. Сейчас строится два новых производственных корпуса. Первый - для производства преобразователей и систем управления для ГТ ТЭЦ. Второй – для производства силовых трансформаторов.  Цех по производству ВВА. В цехе реализован принцип гибкой мобильной технологии, позволяющий быстро расширять и перемещать участки сборки различных изделий в зависимости от производственной необходимости. Если сравнивать наше производство ВВА с аналогичными производствами АББ и Сименса, то наш сборочный цех имеет примерно в пять раз большую площадь. У них в цехах крайне мало свободного места, что создаёт большие трудности в случае необходимости увеличения объема производства. Мы, с учётом наших площадей, без больших усилий можем удвоить, утроить, упятерить объемы производства. Например, летом этого года, когда возникла необходимость в течение нескольких месяцев в 4 раза увеличить объём производства элегазовых трансформаторов тока, мы решили эту задачу, без ущерба для другой продукции. - Вы уже сказали о том, что из-за экономического кризиса рост производства в 2008 году будет меньше чем в предыдущие годы. Очевидно, что кризис еще только набирает обороты. Не опасаетесь ли вы, что кризис скорректирует Ваши планы по модернизации, по выпуску новой продукции? Как вы готовитесь к кризису, разработана ли антикризисная программа? - Наивно было бы полагать, что кризис обойдет нас стороной. Но мне очень трудно давать какие-либо прогнозы. И в стабильные времена прогнозирование было достаточно неблагодарным делом, а сегодня – и подавно. К сожалению, уже в ноябре - декабре начались проблемы с оплатой заказчиками произведенной нами продукции. Есть даже примеры отказа от проавансированного оборудования. Отмечается уменьшение объёма заказов на первый квартал будущего года. В то же время я надеюсь, что обвала в энергетике быть не должно. Эти надежды основаны на той информации, которую мы получаем от наших основных заказчиков, на существующей у них объективной необходимости в замене старого, отслужившего свой срок высоковольтного оборудования. Безусловно, мы будем стремиться удержаться на уровне тех 2-х с лишним млрд. руб. товарного выпуска высоковольтной аппаратуры, который мы достигнем в этом году. Насколько нам это удастся – время покажет. Для этого мы будем выходить на рынок с новыми изделиями, искать возможности снижения цен на свою продукцию и более настойчиво работать с заказчиками. В любом случае, я уверен, что мы не остановимся в своем развитии, в том числе и в части создания новой современной продукции.  |

|

|

О проекте

Размещение рекламы на портале

Баннеры и логотипы "Energyland.info" |

|