Как не «раздавить» нефтегазовый комплекс?

27.01.10 12:13

Управление промышленным объектом начинается со сбора информации о нем, причем не просто сбора аналоговых показателей, а преобразования их в электрический сигнал. Давление - один из ключевых промышленных параметров, тем более в нефтегазовом комплексе. Избыточное давление или резкие его перепады могут привести к авариям крупных масштабов.

Управление промышленным объектом начинается со сбора информации о нем, причем не просто сбора аналоговых показателей, а преобразования их в электрический сигнал. Давление - один из ключевых промышленных параметров, тем более в нефтегазовом комплексе. Избыточное давление или резкие его перепады могут привести к авариям крупных масштабов.

Датчики давления для нефтегазового сектора должны быть особенными, ведь они работают с широкими диапазонами давлений в агрессивной окружающей среде и взрывоопасной обстановке. Точность, надежность и безопасность – вот что хочет получить потребитель.

Принципы работы датчиков давления

Центральной частью любого датчика давления является чувствительный элемент, преобразующий давление в электрический сигнал. Возможность получать результат в виде электрического сигнала или цифрового кода принципиально отличает датчик давления от монометра. Существует всего 6 принципов реализации датчиков давления, которые и определяют точность измерений.

Более распространены датчики, основанные на тензометрическом (Т), ёмкостном (Ё) и пьезорезистивном (П) методе, так как физика у них достаточно проста, а точность первых двух весьма высока. В качестве чувствительных элементов в них использованы тензорезисторы, конденсаторы и пьезоэлектрики, у которых соответственно под давлением при деформации чувствительного элемента изменяется сопротивление, ёмкость и индуцируемый электрический заряд (напряжение). Если тензометрический метод обеспечивает линейность зависимости ёмкости от приложенного давления в широком диапазоне, то ёмкостной метод дает нелинейную зависимость. Казалось бы, это принципиальный вопрос, но любой датчик оснащен схемой вторичной обработки сигнала, так что на выходе потребитель все равно получает правильную информацию. Для нефтегазового комплекса из перечисленных выше датчиков особо хотелось бы отметить тензорезисторы, так как они позволяют сделать измерения высокой точности в широком диапазоне температур и в неблагоприятных окружающих средах.

По своей сути к перечисленным методам близок индуктивный (И). Чувствительный элемент состоит из двух разделенных катушек. Сами катушки не деформируются, но отклонение мембраны изменяет индуктивность системы, что создает в одной из катушек вихревой ток (ток Фуко), прямо пропорциональный приложенному давлению.

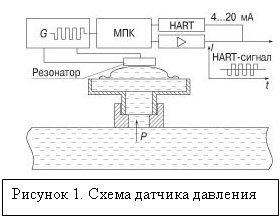

Резонансный (Р) метод (Рис. 1) основан на акустических или электромагнитных волновых процессах. Собственная частота резонансного чувствительного элемента зависит от приложенного давления и измеряется микропроцессорным контроллером (МПК). Датчик содержит два резонатора, частоты которых при одинаковых деформациях отклоняются в разные стороны. Разность частот двух резонаторов пропорциональна приложенному давлению. Подобный датчик от описанных выше отличает более высокая стабильность и меньшая погрешность. Как правило, резонансные датчики не используют в агрессивных средах, так как в этом случае они теряют точность. Однако существуют производители, которые создают подобные устройства для нефтегазового комплекса, лидером среди них считается японская фирма Yakogawa.

Резонансный (Р) метод (Рис. 1) основан на акустических или электромагнитных волновых процессах. Собственная частота резонансного чувствительного элемента зависит от приложенного давления и измеряется микропроцессорным контроллером (МПК). Датчик содержит два резонатора, частоты которых при одинаковых деформациях отклоняются в разные стороны. Разность частот двух резонаторов пропорциональна приложенному давлению. Подобный датчик от описанных выше отличает более высокая стабильность и меньшая погрешность. Как правило, резонансные датчики не используют в агрессивных средах, так как в этом случае они теряют точность. Однако существуют производители, которые создают подобные устройства для нефтегазового комплекса, лидером среди них считается японская фирма Yakogawa.

Шестой и последний принцип действия датчиков – ионизационный, в основе которого лежит регистрация потока ионизированных частиц. Но этот метод не применим в нефтегазовом комплексе, так как подходит только для измерения низкого давления.

Особенности датчиков давления для нефтегазового комплекса

В нефтегазовом комплексе датчики давления применяют в основном для измерения избыточного давления и разрежения, тяги и напора, перепада давления, контроля засоренности трубопроводов. Они устанавливаются в системах автоматизации, контроля и управления технологических процессов. Рабочее давление в нефтегазовых комплексах, как правило, не превышает 20 МПа, но может достигать и значений более сотни. В частности в нефтепроводах давление составляет порядка от 1 до 20 МПа, а вот, например, при сепарации сырой нефти давление в системе может доходить до 70 МПа.

Производители часто стремятся к единым стандартам, чтобы промышленники в любой момент могли заменить используемое устройство на их товар. Так стандартный выходной сигнал для датчиков давления для нефтегазового комплекса – это постоянный ток 4 - 20 мА/ HART-протокол, а напряжение питания в диапазоне 9 -45 В. Цифровой сигнал может передаваться по разным протоколам, но именно HART стал универсальным и поддерживается всеми ведущими производителями оборудования и программного обеспечения в области промышленной автоматизации. Такая коммуникация получила название интеллектуальной и дает много преимуществ, но основные из них – это удаленная диагностика и настройка датчиков, одновременная аналоговая и цифровая коммуникация, передача многопараметрических данных.

Практически все датчики давления для нефтегазового комплекса производятся с расчетом на умеренный (У) и умеренно-холодный (УХЛ) климат. Согласно ГОСТ 15150-69 работать такие преобразователи могут в условиях влажности не менее 80% и широком диапазоне температур как выше, так и ниже нулевой отметки (средняя из ежегодных абсолютных максимумов температур воздуха равна или ниже плюс 40°С, а средняя из ежегодных абсолютных минимумов температура воздуха равна или выше минус 45°С, хотя допускается выделять район с теплым умеренным подтипом макроклимата, для которого средняя из ежегодных абсолютных минимумов температура воздуха равна или выше минус 25 °С). Те же производители предлагают модели специально для теплого тропического климата, которые работают в благоприятных температурных условиях, и стоят соответственно дешевле.

Конечно, основное требование к датчикам давления для нефтяников и газовиков - стабильность и безопасность работы в жестких условиях эксплуатации. Удовлетворить эти запросы помогает соответственно высокая степень защиты устройств от внешних воздействий и легковоспламеняющейся среды от взрыва.

Большинство датчиков снабжены вибро- и ударопрочным корпусом. Кроме того, преобразователи давления должны быть защищены от пыли и влаги. Пылевлагозащищенность кодируется по ГОСТу 14254-96 в виде IP XY, где X - степень защиты от твердых тел и пыли, а Y - степень защиты от влаги. Полному исключению проникновения пыли соответствует значение I = 6, которое установлено для большинства датчиков давления, применяемых в нефтегазовом комплексе. А вот показатель Х может колебаться от 4 (защита от брызг воды, попадающих на оболочку с произвольного направления) до 8 (защита от проникновения воды при погружении на глубину, определяемую изготовителем). Датчик со степенью защиты IP68 в герметичном корпусе является погружным и предназначен для установки непосредственно в танке. Вообще, как правило, в конструкции датчиков в качестве материалов, контактирующих с рабочей и окружающей средой, применяют титан и нержавеющую сталь, чтобы приборы могли долго служить в агрессивных средах, в частности, морской воде. Все это обеспечивает стабильность калибровочных характеристик до долей процента за период порядка 10 лет.

Взрывозащищенность оборудования (Ех), маркируемую по ГОСТ Р 51330.0-99 или по европейским стандартам, определяют в первую очередь наличие искробезопасной электрической цепи (ia) и взрывонепроницаемой оболочки (d). Искробезопасная электрическая цепь выполнена так, что электрический разряд не может воспламенить взрывоопасную среду с вероятностью большей 0,001. Российская маркировка датчиков в нефтегазовом комплексе (IIC или IIB - места с потенциально взрывоопасной газовой средой) предполагает запись Z Ex ia IIC TN, а европейская (E) - EEx ia IIC TN. При этом Z равен 1 для взрывобезопасного электрооборудования или 0 для особо взрывобезопасного электрооборудования, а TN - температура воспламенения, которая для нефтегазового комплекса менее 135 °С.

Кто «продавит» свой товар?

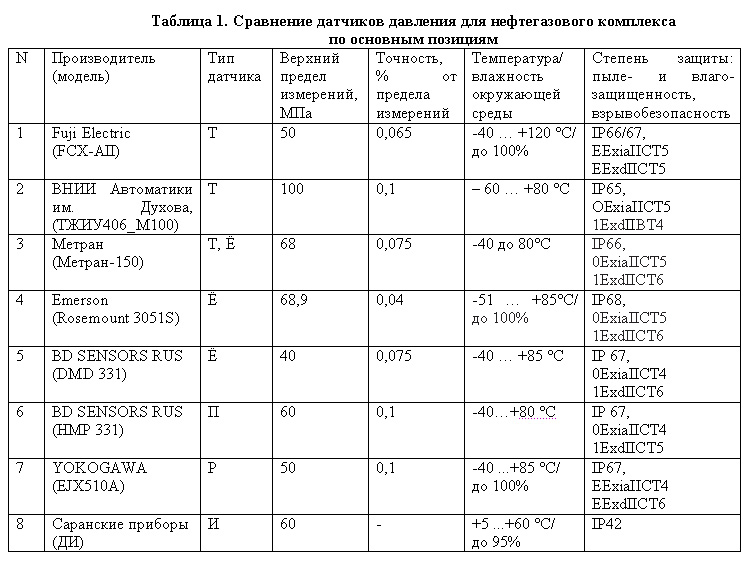

Сравним датчики давления разных производителей (Табл. 1) для самых сложных и ответственных технологических процессов в нефтегазовом комплексе (добыча, перекачка и обработка нефти и газа). К ним промышленники предъявляют самые жесткие требования: максимальная степень защиты, высокий верхний предел измерений и одновременно хорошая точность, стабильная работа в агрессивных средах и экстремальных условиях. Все плюсы и минусы тех или иных производителей распространяются и на более простые модели датчиков.

Как отмечалось выше, наиболее распространенные тензометрические и ёмкостные датчики давления (п. 1-5). Точность таких датчиков в целом на порядок выше, а диапазон температур шире. И дело здесь именно в чувствительном элементе, а не производителе, о чем свидетельствует сравнение двух датчиков производства BD SENSORS (п. 5 и 6). Из сравнения также видно, что как и во многих отраслях иностранные технологии (п. 1, 4-7) обладают лучшими характеристиками.

Не совсем ясна цель производства резонансных датчиков давления (п. 7) для нефтегазового комплекса. Конечно, он обладает самой высокой стабильностью и малой погрешностью при нормальных условиях, но теряет точность в экстремальных. Так и в этот раз производителю не удалось сохранить сверхточность при выходе на высокие рабочие показатели по температуре, агрессивности среды и т .п. А это ставит под сомнение значимость такого преимущества резонансного датчика по сравнению с ёмкостными и тензометрическими, как уникальная стабильность во времени. В чем же суть внедрения новой технологии, если она не дает лучшего продукта?

Кратко коснемся индуктивных датчиков давления (п. 8), потому что в нефтегазовом комплексе они применяются редко. Это обусловлено узким диапазоном рабочих температур и низкой степенью защиты, которую способны обеспечить редкие отечественные производители.

Кроме качества спрос определяет и цена. В целом разбег стоимости датчиков начинается от

1 000 рублей за самые простые невзрывобезопасные модели до 90 000 рублей за импортные устройства с высокими характеристиками. Иностранные датчики, как правило, дороже, здесь сказываются затраты на поставку и таможню, но вместе с тем качество и надежность таких признанных лидеров как Fuji или Emerson, например, не ставится под сомнение. Рассматриваемые нами датчики отечественного производства (п. 2,3) стоят порядка 20-30 тыс. рублей, а цены на импортные аналоги могут быть в два и более раз выше (п. 4). Вместе с тем, на некоторых российских заводах производят преобразователи по зарубежным технологиям, при этом цены на них сравнимы с российскими (п. 5, 6).

Возвращаясь к выбору датчика, подходящего для конкретного производства, стоит отметить, что модельный ряд у большинства производителей, в том числе рассмотренных нами, весьма широк. Даже в рамках конкретной модели существует множество вариаций по эксплуатационным характеристикам, коммуникации и другим параметрам вплоть до способов крепления. И в данном случае отечественный производитель имеет еще одно преимущество: как правило, завод-изготовитель готов удовлетворить любые желания заказчика и произвести прибор по его индивидуальным требованиям.

Ирина РАXMЕЕВА, EnergyLand.info

Управление промышленным объектом начинается со сбора информации о нем, причем не просто сбора аналоговых показателей, а преобразования их в электрический сигнал. Давление - один из ключевых промышленных параметров, тем более в нефтегазовом комплексе. Избыточное давление или резкие его перепады могут привести к авариям крупных масштабов.

Управление промышленным объектом начинается со сбора информации о нем, причем не просто сбора аналоговых показателей, а преобразования их в электрический сигнал. Давление - один из ключевых промышленных параметров, тем более в нефтегазовом комплексе. Избыточное давление или резкие его перепады могут привести к авариям крупных масштабов.