|

|

|

|

|

|

Аналитика - Нефть и Газ

Автоматизированный комплекс подогрева нефти АКПН19.01.09 12:08

Разработан ПГ «Генерация» (www.generation.ru) на базе печей серии ПТБ-10 и представляет собой дальнейшее развитие модельного ряда трубчатых блочных печей. Разработан ПГ «Генерация» (www.generation.ru) на базе печей серии ПТБ-10 и представляет собой дальнейшее развитие модельного ряда трубчатых блочных печей.

АКПН оснащается микропроцессорной системой автоматизации и предназначен для нагрева нефтяных эмульсий при их промысловой подготовке и транспортировке.

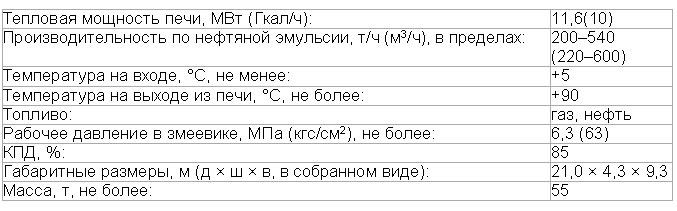

Технические характеристики АКПН Преимущества АКПН

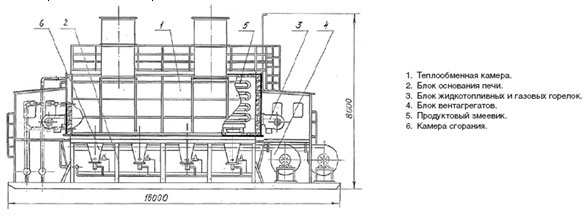

Устройство и принцип работы АКПНТеплообменная камера представляет собой объемную металлическую конструкцию (рис. 1), состоящую из сварного профильного проката, наружных и внутренних ограждающих обшивок, пространство между которыми заполнено теплоизоляционным материалом.  Рис. 1. Схема устройства АКПН. Для повышения экономичности печи внутри теплообменной камеры размещены восемь секций змеевика, изготовленные из стальных бесшовных труб со спиральным оребрением. Змеевики расположены симметрично, слева и справа от продольной оси камеры. Принцип работы теплообменной камеры: дымовые газы из камер сгорания через сопла-конфузоры в виде плоских струй поступают во внутреннее пространство печи. Скорость струи у устьев сопел-конфузоров составляет 100–120 м/с, температура 1600–1700 °С. Струи, имеющие высокую кинетическую энергию, инжектируют уже охлажденные дымовые газы из нижних боковых зон теплообменной камеры, создавая интенсивную рециркуляцию продуктов сгорания. Данный процесс при этом сопровождается развитым радиационно-конвективным теплообменом между рециркулирующими дымовыми газами и центральными секциями продуктового змеевика. Применение принципа рециркуляции позволяет за счет снижения температуры в центральной части печи до 800…900°С обеспечить выравнивание теплонапряжений по поверхности нагрева, применить оребренные трубы и тем самым повысить среднее теплонапряжение поверхностей нагрева до 80 кВт/м². Введение конвективной секции с дополнительными змеевиками является отличительной особенностью АКПН от печи ПТБ-10. Данное нововведение направлено на повышение технико-экономических показателей работы установки с 70 до 85 %. Далее частично охлажденные продукты сгорания направляются в конвективную секцию, образованную продольными перегородками и внутренней стенкой теплообменной камеры, где, омывая однорядные змеевики, охлаждаются и выводятся в атмосферу. Одновременно с целью обеспечения возможности работы установки на резервном жидком топливе первые от оси ряды труб (слева и справа) выполнены без оребрения. Блок основания печи предназначен для установки на нем теплообменной камеры, монтажа камер сгорания, сборочных единиц воздуховода, трубопроводов и арматуры подачи топливного газа к камерам сгорания и запальным горелкам. Из центробежных вентиляторных агрегатов высокого давления воздух, необходимый для горения, по воздуховоду подается во ввод камеры сгорания и поступает в пространство, образованное внутренней поверхностью корпуса и внешней поверхностью жаровой трубы. По этому пространству воздух спиралеобразно движется вниз к днищу камеры и смешивается с топливным газом, поступающим в камеру сгорания через перфорированный колпак. Вращение потока воздуха с большой скоростью обеспечивает его движение с высокой турбулентностью в нижней части камеры сгорания в зоне ввода топливного газа. В результате этого происходит интенсивное смешение воздуха с газом и обеспечивается высокая степень полноты сгорания топливной смеси. Блоки жидкотопливных горелок размещаются со стороны торцевых стен теплообменной камеры и представляют собой укрытия с размещенными горелками. Укрытия необходимы для обеспечения требуемых условий эксплуатации горелок (температура окружающей среды не ниже –10°С) и исключения внешнего воздействия при нахождении их в резерве. Печь снабжена двумя вентиляторными агрегатами, смонтированными для совместной работы в параллельном режиме при помощи воздуховодов и мягких вставок. Вентиляторный агрегат дооборудован кожухом воздухозаборным, виброизолятором и рамой для установки на бетонные фундаменты. Система автоматизацииУстановка снабжена микропроцессорной системой автоматизации на базе ДСКМ (станции управления печью), обеспечивающей следующие основные функции:

Регулирующий контур, осуществляющий управление режимом горения топлива, включает в себя регулирующий клапан на трубопроводе подачи газа, задатчик температуры (термопреобразователь ТСМУ) на выходе нагретого продукта и частотно-регулируемый электропривод. ПГ «Генерация», www.generation.ru, www.generation-ngo.ru

Читайте также:

14.01.09 Земля Большого газа

13.01.09 ТЭК Красноярского края: итоги года

12.01.09 Технология чистого сжигания угля

|

|

|

О проекте

Размещение рекламы на портале

Баннеры и логотипы "Energyland.info" |

|